增材制造工件无损检测特点及难点

增材制造技术可实现复杂结构金属构件的材料-结构一体化净成形,为航空航天高性能构件的设计与制造提供了新的工艺技术途径,在航空航天重大需求的牵引下,高性能大尺寸金属构件激光增材制造的工艺研发及应用水平已走在了国际前列,成功开发出铝及铝合金增材制造产品、钛及钛合金增材制造产品、高温合金增材制造产品等航空航天用大型复杂结构件。

增材制造构件与传统冶金制品的无损检测技术有相似之处,如对于面积型缺陷多采用超声检测方法,体积型缺陷采用射线检测方法,对于表面开口缺陷采用渗透检测方法。但增材制造技术精密化、净成形的特点,使得生产单位更易生产大尺寸、结构复杂及高精度的净成形构件,这对航空领域无损检测技术提出了更严苛的要求与挑战。主要表现在:首选,大尺寸零件的无损检测需要有配套的大空间无损检测设备;其次,检测大尺寸零件的内部缺陷,需要无损检测技术,特别是对超声检测和射线检测方法有更高的精度和可达范围;第三,增材制造构件中有更多尺寸不同、角度各异的弧形结合面,形成了更多的检测盲区,以及更多的缺陷干扰。

为解决上述问题,无损检测部分别从方法、设备、检测过程控制三个方面寻求优化方案。

增材制造工件无损检测整体方案

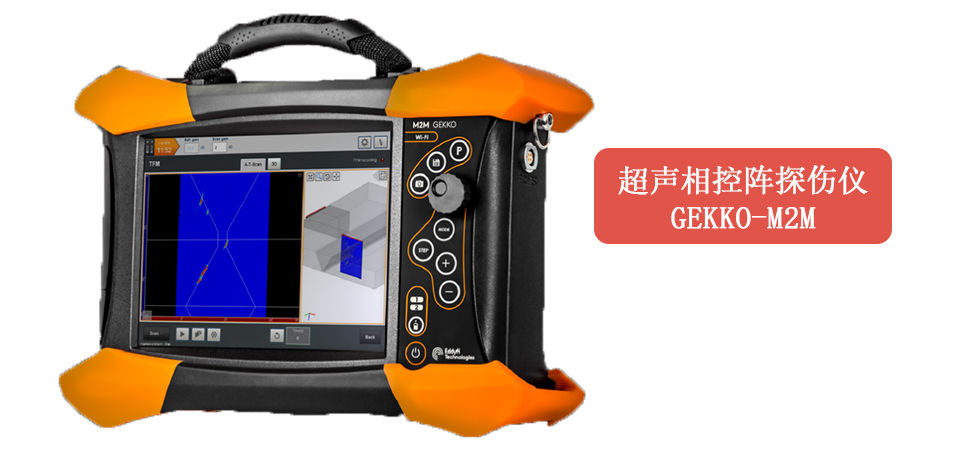

增材制造工艺生产金属构件主要分为分层打印阶段和后处理阶段,又称为半精加工阶段和精加工阶段,半精加工阶段形成工件的整体结构,精加工阶段对工件进行尺寸精修和表面处理等,半精加工阶段主要会产生气孔、缩孔和裂纹等缺陷,这些缺陷有可能是体积型缺陷,也有可能是面积型缺陷;而在精加工阶段,主要可能产生表面及近表面的裂纹等缺陷。为最大限度的提高检测效率和检测能力,采用超声检测、射线检测及渗透检测相结合的无损检测方案。超声检测过程建立了水浸超声C扫检测、超声A扫接触检测、超声相控阵检测的联合检测方法,可实现最小尺寸为Φ0.2mm平底孔当量缺陷的检出。射线检测过程建立了胶片成像、计算机成像、数字成像及工业CT的联合检测方法,可实现对最小尺寸为0.3mm缺陷的检出。

增材制造工件无损检测设备

在设备方面,无损检测部近年来先后引进国内外先进的无损检测设备,以健全无损检测能力,满足大尺寸、高精度工件的无损检测需求检测。

超声检测方面,我部门现配备了水浸超声C扫检测设备5台套、便携式超声检测仪6台套、便携超声相控阵检测仪3台套,以满足增材制造工件的超声检测需求。

射线检测方面,我部门现有X射线胶片检测系统一套,X射线实时成像检测检测系统一套和德国蔡司METROTOM 1500高精度工业CT 2台套,以满足增材制造工件射线检测要求。

渗透检测方面我们部门现配备自动化荧光渗透检测系统1台套、手工渗透检测系统一台套,以满足增材制造工件的渗透检测需求。

取得成果

多年以来,我部门针对增材制造工艺产品特点,研究沉积成形工艺、沉积取向等对材料缺陷表征特性的影响,制定了增材制造结构件无损检测工艺规范。规范详细规定了检测条件要求、检测工艺参数选择和缺陷评定标准,为增材制造工艺产品的质量评价提供依据。实验室严格按照国军标、客户需求和工艺规范的规定,对航空、航天关键结构和零件开展百余批次检测,勠力攻关技术难点,全力保障时间进度,严格把关检测质量,为国家重大工程顺利实施提供有力支撑,获得客户好评和重大工程保障奖项。